Einer unserer jüngsten Kunden stellte uns vor die Herausforderung, seine Montage- und Prüflinien für Batteriepacks zu automatisieren. Es handelte sich um einen vielschichtigen Prozess, da der Prüf- und Montageprozess viele Phasen umfasste und ein hohes Maß an Genauigkeit erforderte, vor allem bei der Prüfung, neben anderen Anforderungen. Schauen wir uns die Lösung an, die wir für sie bereitgestellt haben.

Da unsere Arbeitsweise seit jeher auf Partnerschaften mit Pionierindustrien ausgerichtet ist und wir an der Spitze der technologischen Innovation stehen, erhalten wir viele Anfragen zur Überholung bestehender Produktionslinien für das moderne Zeitalter. So war es auch bei einer kürzlichen Kundenlieferung, bei der wir gebeten wurden, die Montage- und Testlinien für Batteriepacks zu überholen. Bei dem Kunden handelt es sich um einen weltweit führenden Hersteller von Energielösungen, der zahlreiche Lösungen für die Batterie- und Erneuerbare-Energien-Branche anbietet.

Kurz gesagt, die Anforderungen des Kunden waren:

- die Montage und Prüfung von Batteriepacks vollständig zu automatisieren

- Sicherstellung eines hohen Durchsatzes und einer hohen Rentabilität mit einer schnellen Taktzeit der Linie

- Gewährleistung einer qualitativ hochwertigen Produktion mit hoher Rückverfolgbarkeit und Qualitätsprüfung

Da es sich bei Batteriepaketen um komplexe Konstruktionen handelt, die aus einer großen Anzahl von einzelnen Batteriezellen und -modulen bestehen, musste der neue automatisierte Prozess, mit dessen Entwicklung wir beauftragt wurden, viele Schritte abdecken, die derzeit manuell durchgeführt werden. Wie es der Zufall will, sind automatisierte Prozesse perfekt geeignet, um sowohl einfache als auch komplexe Aufgabenreihen abzudecken, aber mit den zusätzlichen Vorteilen einer erhöhten Genauigkeit, Geschwindigkeit und Konsistenz.

Was wir getan haben, um unserem Kunden zu helfen

Einfach ausgedrückt, bestand unsere Lösung darin, die Produktionslinie des Kunden für die Montage und Prüfung von Energiespeicherbatterien vollständig zu automatisieren. Die Produktionslinie umfasste

- Handhabung des eingehenden Materials

- Recycling und Sortierung

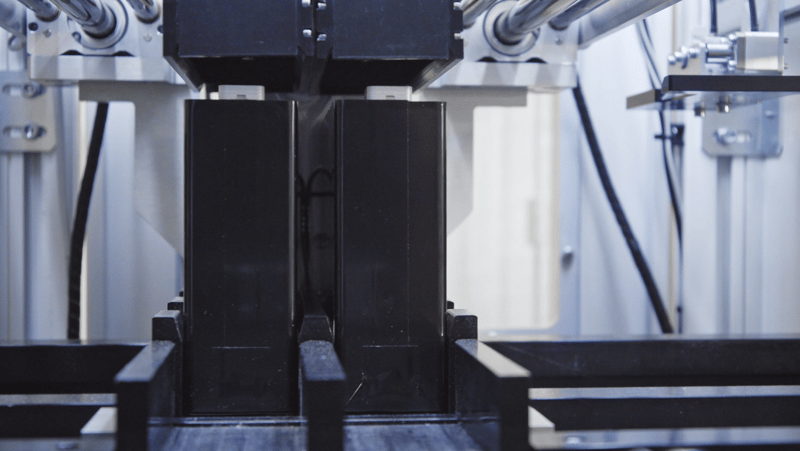

- elektrische Prüfung von prismatischen Batteriezellen

- Laseranwendungen, wie Schweißen und Markieren

- Montage von Teilen

- Prüfung des Endprodukts

Der Grund, warum sich unser Kunde an uns gewandt hat, war unsere große Erfahrung und unsere technischen Anwendungsmöglichkeiten. Unsere Erfolgsbilanz in der Branche überzeugte ihn davon, das Projekt mit uns als dem ausgewählten Lieferanten fortzusetzen.

Mit unseren Lösungen konnte unser Kunde sowohl den Produktionsdurchsatz als auch die Qualität verbessern und darüber hinaus die Einhaltung von Sicherheitsstandards gewährleisten, die in der Energiespeicher- und Batterieproduktion von zentraler Bedeutung sind. Im Folgenden gehen wir ein wenig mehr ins Detail.

Die Herausforderung - AUtomate Batterie- und Batteriepack-Prüfung und -Montage

Unser Kunde wollte seine Produktionslinie für Batterien und Batteriepacks vollständig automatisieren - von der Prüfung bis zur Montage. Von Anfang bis Ende umfasste die Produktionslinie mehrere Schritte, von denen viele ein hohes Maß an Geschwindigkeit, Konsistenz und Genauigkeit erfordern - allesamt Eigenschaften, die bei den meisten Automatisierungsprojekten vorausgesetzt werden und für die die Automatisierungslösungen von JOT bekannt sind.

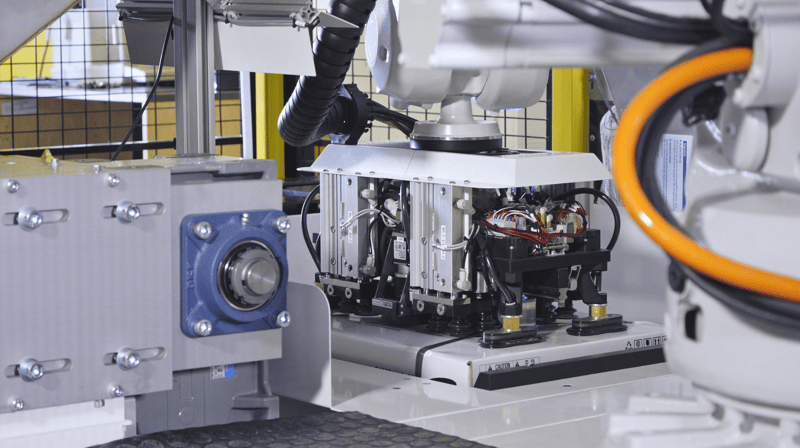

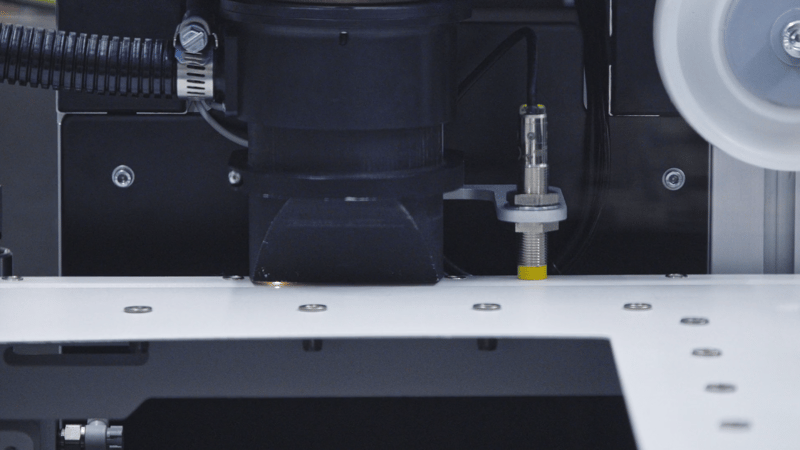

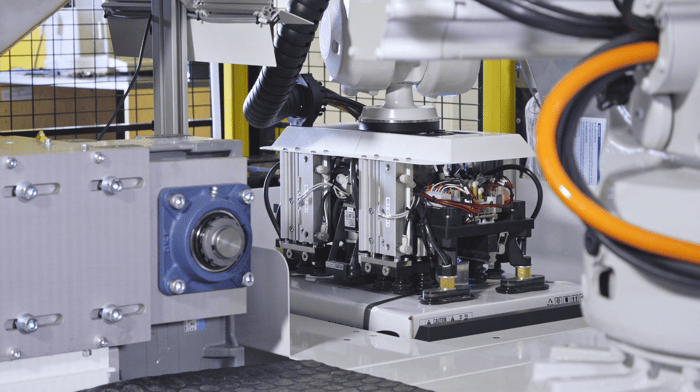

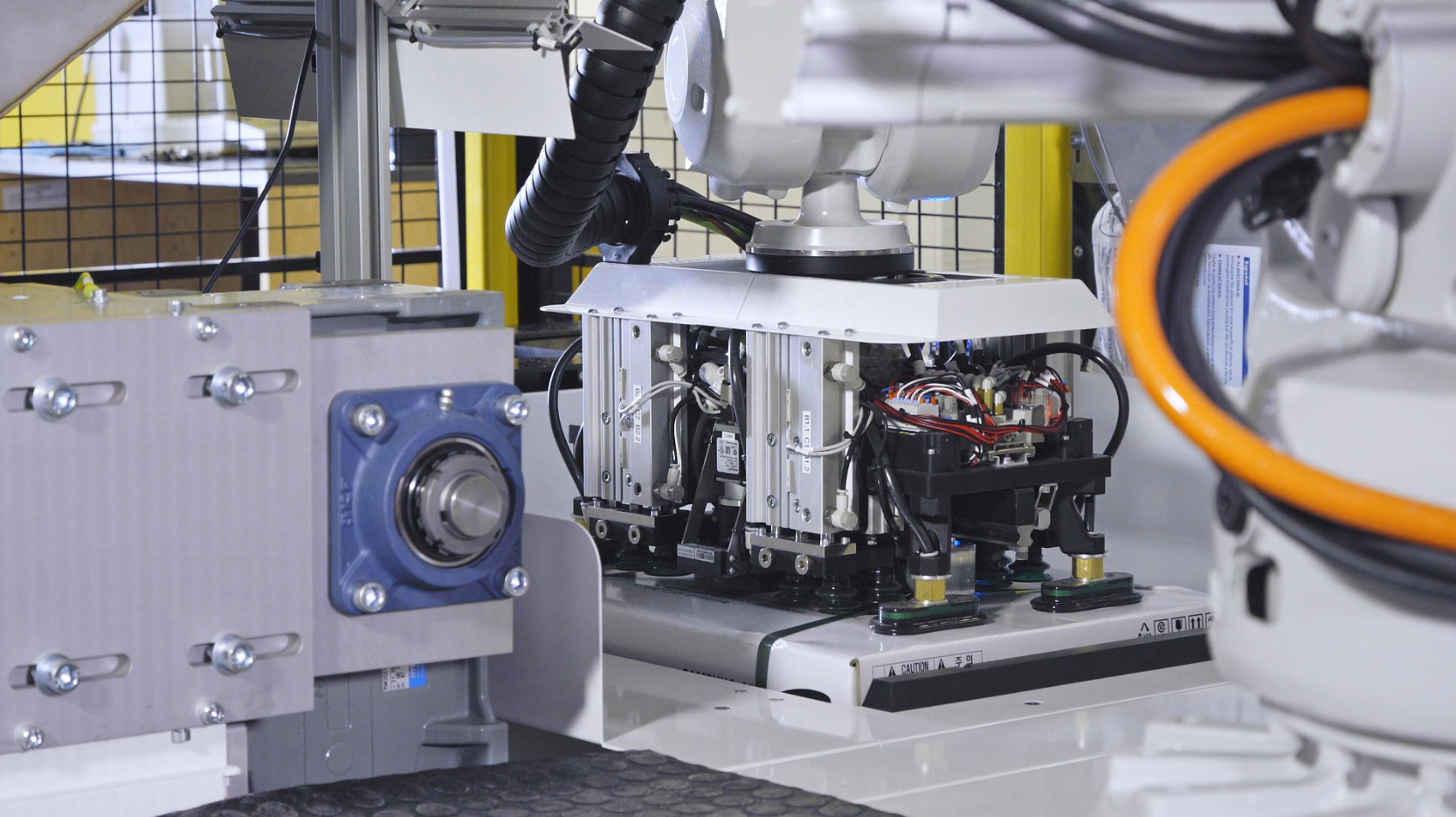

Die Produktionslinie des Kunden beginnt mit dem eingehenden Materialhandling, einschließlich des Recyclings von Verpackungsmaterialien. Im weiteren Verlauf der Linie folgen Schritte wie die elektrische Prüfung, die Montage verschiedener Teile, die Laserbeschriftung von Teilen sowie kompliziertes Laserschweißen und schließlich Anwendungen zur Prüfung des Endprodukts. Einige dieser Schritte liegen außerhalb des Anwendungsbereichs von Standard-Automatisierungsprozessen und erfordern komplexe technische Lösungen zur Bewältigung.

Wie Sie sich vorstellen können, machen die komplizierten und vielschichtigen Anforderungen in der Fertigung dieses Kalibers die manuelle Produktion umständlich, ineffektiv und damit unrentabel. Die hohe Anzahl von Wiederholungen, die schlechten ergonomischen Bedingungen durch das Bewegen schwerer Teile und die Notwendigkeit einer hohen Genauigkeit und Konsistenz bei der Prüfung führen zu einer geringeren Leistung bei der manuellen Produktion. Ganz zu schweigen von der Fläche, die für den Aufbau einer manuellen Produktionslinie für diese Aufgaben benötigt wird, was die Produktionslinie ineffizient und platzraubend macht.

Die Frage ist, inwieweit man von der Automatisierung profitieren kann.

Unser Kunde kam zu uns mit der Frage und der Aufgabe, herauszufinden, inwieweit die Automatisierung seine Produktion verbessern und Vorteile bringen kann. Unsere Antwort war eine komplette, schlüsselfertige Automatisierungslösung für seine Fertigungslinie, die auch die Aufgaben bewältigt, die nicht unter die Standardautomatisierungslösungen fallen.

Die Lösung - maßgeschneiderte schlüsselfertige Automatisierung

Nach Abwägung aller Fragen und Herausforderungen, die die Aufgabe mit sich brachte, begannen wir, das Problem unseres Kunden zu lösen. Die von uns angebotene Lösung umfasste das integrierte Sortieren und Recyceln des eingehenden Verpackungsmaterials, die Handhabung und Prüfung von Batterien bis hin zum automatischen Einsetzen von Schrauben und Laseranwendungen.

Alles in allem war unsere Lösung eine Revolution für die bestehende Produktionslinie. Die Lösung verbesserte auch die allgemeine Sicherheit durch automatisierte Feuerlöschsysteme mit eingebauten Temperatur- und Gassensoren, die sicherstellen, dass die angebotene Lösung jegliche Anomalien und Gefahren erkennt, die mit menschlichen Sinnen gar nicht erkennbar wären, was die sicheren Produktionsbedingungen weiter verbessert.

Die Lösung - die wir innerhalb von 12 Monaten nach der Bestellung geliefert haben - ist auf modularen, hochflexiblen und skalierbaren Designplattformen aufgebaut, die ein Markenzeichen der Lösungen von JOT Automation sind. Die Entscheidung basierte darauf, dass unser Kunde seine Produktion an die aktuellen Bedürfnisse und Produktvariationen anpassen kann und sogar in der Lage ist, bei Bedarf neue Anwendungen einzuführen.

Der modulare Gedanke verbessert auch das Endergebnis des Kunden: Er ist in der Lage, eine größere Kosteneffizienz mit flexiblen Plattformen zu erreichen, wenn er die bestehende Produktionslinie erweitert oder ergänzt, während er gleichzeitig sicherstellt, dass der Platzbedarf der Fabrik minimal ist. Unser Kunde hat Folgendes zu sagen:

"Die Herstellung von Energiespeicher- und Batterielösungen wird in den nächsten Jahren zunehmen und gleichzeitig immer komplexer werden. Deshalb haben wir einen Anbieter gewählt, der nicht nur unsere Produktivität und Kosteneffizienz drastisch verbessern kann, sondern auch flexibel und zukunftsorientiert ist. Dank der Lösung von JOT konnten wir unseren Durchsatz zunächst um das 6-fache und schließlich um das 12-fache steigern und auch die Sicherheit und das Wohlbefinden unserer Mitarbeiter deutlich verbessern."

Wenn Sie eine maßgeschneiderte, schlüsselfertige Automatisierungslösung wünschen, stehen wir Ihnen gerne zur Verfügung. Sprechen Sie uns einfach an!

JOT unterstützt führenden Hersteller von Energielösungen bei der Automatisierung der Produktion" width="600" loading="lazy">

JOT unterstützt führenden Hersteller von Energielösungen bei der Automatisierung der Produktion" width="600" loading="lazy">